WITYRYNA ZAKŁADU PRZENIESIONA NA GIGCERT.COM

NAJNOWSZE INFORMACJE O DYREKTYWIE ATEX NA GIGCERT.COM

Podstawowe wiadomości dotyczące zgodności urządzeń przeznaczonych do pracy w atmosferach zagrożonych wybuchem z wymaganiami dyrektywy 94/9/WE (ATEX).

Dyrektywa 94/9/WE (ATEX) została wprowadzona do polskiego prawodawstwa 28 lipca 2003 roku. Obecnie dyrektywę wprowadza Rozporządzenie Ministra Gospodarki z dnia 22.12.2005r. Dz.U. Nr 263, Poz. 2203. Zgodnie z jego treścią wyroby przeznaczone do pracy w przestrzeniach zagrożonych wybuchem muszą spełniać zasadnicze wymagania dotyczące bezpieczeństwa i ochrony zdrowia zawarte w dyrektywie ATEX. Aby móc stwierdzić czy wyrób spełnia wymagania dyrektywy, należy zastosować zawarte w niej procedury oceny zgodności. Procedury te obejmują dwa aspekty: Dyrektywa 94/9/WE (ATEX) została wprowadzona do polskiego prawodawstwa 28 lipca 2003 roku. Obecnie dyrektywę wprowadza

- projekt – ocenę konstrukcji wyrobu

- fazę produkcji wyrobu – zgodność produkowanych wyrobów z typem weryfikowanym podczas oceny konstrukcji.

Zgodnie z dyrektywą poziom zabezpieczeń oraz związane z nim procedury oceny zależą bezpośrednio od poziomu zagrożenia oraz środowiska, w jakim dane urządzenie będzie pracowało. Podział ten przedstawiono w tabeli poniżej:

|

Urządzenie

|

Poziom zabezpieczenia

|

Zagrożenie

|

Użytkowanie

|

||

|

Grupa

|

Kategoria

|

Gaz

|

Pył

|

||

|

I

|

M1

|

bardzo wysoki

|

-

|

-

|

możliwość pracy w atmosferze Ex

|

|

M2

|

wysoki

|

-

|

-

|

wyłączać w atmosferze Ex

|

|

|

II

|

1

|

bardzo wysoki

|

G

|

|

Strefy 0, 1, 2

|

|

|

D

|

Strefy 20, 21, 22

|

|||

|

2

|

wysoki

|

G

|

|

Strefy 1, 2

|

|

|

|

D

|

Strefy 21, 22

|

|||

|

3

|

normalny

|

G

|

|

Strefa 2

|

|

|

|

D

|

Strefa 22

|

|||

Legenda:

Urządzenia grupy I - urządzenia przeznaczone do użytku w podziemnych częściach kopalń

i w instalacjach powierzchniowych tych kopalń, zagrożonych występowaniem metanu i/lub pyłu węglowego;

Urządzenia grupy II - urządzenia przeznaczone do użytku w innych, niż wyrobiska górnicze, miejscach zagrożonych występowaniem atmosfer wybuchowych.

Kategoria M1 urządzeń grupy I – urządzenia zaprojektowane tak, aby mogły bezpiecznie pracować w obecności atmosfery wybuchowej. Osiągane jest to poprzez zastosowanie zintegrowanych środków zabezpieczenia przeciwwybuchowego dobranych tak, że:

- w przypadku uszkodzenia jednego z nich, przynajmniej drugi środek zapewnia odpowiedni poziom zabezpieczenia lub

- w przypadku, gdy wystąpią dwa niezależne od siebie uszkodzenia, zapewniony jest odpowiedni poziom zabezpieczenia.

Kategoria M2 urządzeń grupy I – urządzenia zaprojektowane tak, aby zapewnić wysoki poziom bezpieczeństwa w normalnych warunkach, a także w przypadku ciężkich warunków eksploatacji, w powstałych np. wskutek nieostrożnego obchodzenia się z urządzeniem lub zmieniających się warunków środowiskowych.

Kategoria 1 urządzeń grupy II - urządzenia zaprojektowane tak, aby mogły bezpiecznie pracować w obecności atmosfery zagrożonej wybuchem mieszanin gazów, mgieł, par lub pyłów z powietrzem. Osiągane jest to poprzez zastosowanie zintegrowanych środków zabezpieczenia przeciwwybuchowego dobranych tak, że:

- w przypadku uszkodzenia jednego z nich, przynajmniej drugi środek zapewnia odpowiedni poziom zabezpieczenia lub

- w przypadku, gdy wystąpią dwa niezależne od siebie uszkodzenia, zapewniony jest odpowiedni poziom zabezpieczenia.

Kategoria 2 urządzeń grupy II - urządzenia zaprojektowane tak, aby mogły funkcjonować zgodnie z parametrami ruchowymi, ustalonymi przez producenta i zapewniać wysoki poziom zabezpieczenia, zgodnie ze swym przeznaczeniem w przestrzeniach, gdzie prawdopodobnejest wystąpienie atmosfery wybuchowej będącej mieszaniną powietrza i gazów, par, mgieł lub pyłów. Zabezpieczenia przeciwwybuchowe dotyczące urządzeń tej kategorii muszą zapewniać odpowiedni poziom bezpieczeństwa, nawet w przypadku uszkodzeń urządzeń lub niebezpiecznych warunków pracy.

Kategoria 3 urządzeń grupy II -urządzenia zaprojektowane tak, aby były zdolne do pracy zgodnie z parametrami ruchowymi ustalonymi przez producenta i zapewniały normalny poziom zabezpieczenia zgodnie ze swym przeznaczeniem w przestrzeniach, gdzie atmosfera wybuchowa będąca mieszaniną powietrza i gazów, par, mgieł lub pyłów może wystąpić z małym prawdopodobieństwem i jeżeli wystąpi to rzadko i tylko przez krotki okres. Konstrukcja urządzeń tej kategorii musi zapewniać odpowiedni poziom bezpieczeństwa podczas normalnej pracy.

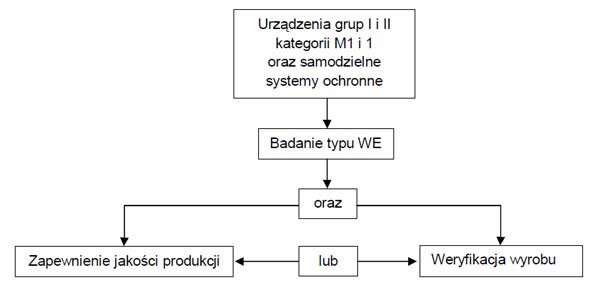

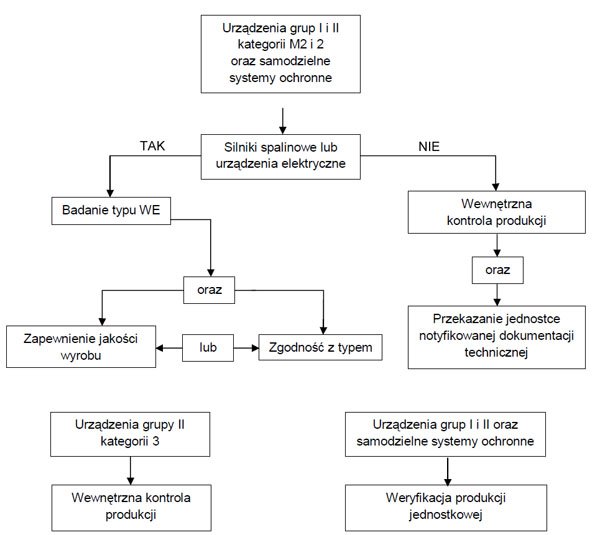

Model oceny zgodności urządzeń w zależności od rodzaju zagrożeń i poziomu bezpieczeństwa zapewnianego przez konstrukcję urządzenia.

Terminy występujące w poszczególnych etapach oceny zgodności (kolorem zielonym oznaczono nr aneksów dyrektywy, a czerwonym odpowiadające im punkty rozporządzenia).

Badanie typu WE (załącznik III dyrektywy) (zał. 1 pkt. 2 rozporządzenia)– jest to procedura przeprowadzana przez jednostkę notyfikowaną, na wniosek producenta lub jego przedstawiciela, polegająca na sprawdzeniu i poświadczeniu, że egzemplarz urządzenia reprezentatywny dla produkcji spełnia zasadnicze wymagania zawarte w dyrektywie.

Zapewnienie jakości produkcji (załącznik IV dyrektywy) (zał 1 pkt. 4 rozporządzenia) – jest to procedura, na podstawie której producent stosuje zatwierdzony przez jednostkę notyfikowaną system jakości obejmujący: produkcję, kontrolę końcową i badania wyrobów. Pozwala to na zapewnienie, że produkowane wyroby są zgodne z typem opisanym w certyfikacie badania typu WE i spełniają zasadnicze wymagania zawarte w dyrektywie. Potwierdzeniem zgodności jest oznakowanie wyrobu znakiem CE i wystawienie deklaracji zgodności. Jednocześnie za znakiem CE producent umieszcza numer indentyfikacyjny jednostki notyfikowanej odpowiedzialnej za nadzór nad systemem.

Weryfikacja wyrobu (załącznik V dyrektywy) (zał 1 pkt. 6 rozporządzenia) – jest to procedura na podstawie, której jednostka notyfikowana przeprowadza odpowiednie badania i próby każdego produkowanego egzemplarza w celu zapewnienia jego zgodności z typem opisanym w certyfikacie badania typu WE i wymaganiami określonymi w dyrektywie. Próby prowadzone są zgodnie z wymaganiami zastosowanych w konstrukcji urządzenia norm zharmonizowanych. Jednostka notyfikowana przekazuje producentowi zaświadczenie o zgodności zbadanych wyrobów. Producent znakuje wyrób znakiem CE i wystawia deklarację zgodności. Jednocześnie za znakiem CE umieszczany jest numer indentyfikacyjny jednostki notyfikowanej odpowiedzialnej badania wyrobu.

Zapewnienie jakości wyrobu (załącznik VII dyrektywy) (zał 1 pkt. 5 rozporządzenia) - jest to procedura, na podstawie której producent stosuje zatwierdzony przez jednostkę notyfikowaną system jakości obejmujący: kontrolę końcową i badania wyrobów. Pozwala to na zapewnienie, że produkowane wyroby są zgodne z typem opisanym w certyfikacie badania typu WE i spełniają zasadnicze wymagania zawarte w dyrektywie. Potwierdzeniem zgodności jest oznakowanie wyrobu znakiem CE i wystawienie deklaracji zgodności. Jednocześnie za znakiem CE producent umieszcza numer indentyfikacyjny jednostki notyfikowanej odpowiedzialnej za nadzór nad systemem.

Zgodność z typem (załącznik VI dyrektywy) (zał 1 pkt. 3 rozporządzenia) – jest to procedura na podstawie, której producent przeprowadza lub zleca przeprowadzenie odpowiednich badań każdego produkowanego egzemplarza w celu zapewnienia jego zgodności z typem opisanym w certyfikacie badania typu WE i wymaganiami określonymi w dyrektywie. Próby prowadzone są zgodnie z wymaganiami zastosowanych w konstrukcji urządzenia norm zharmonizowanych na odpowiedzialność jednostki notyfikowanej. Producent znakuje wyrób znakiem CE i wystawia deklarację zgodności. Jednocześnie za znakiem CE umieszczany jest numer indentyfikacyjny jednostki notyfikowanej odpowiedzialnej badania wyrobu.

Wewnętrzna kontrola produkcji (załącznik VIII dyrektywy) (zał. 1 pkt. 1 rozporządzenia) – to procedura, która nie wymaga zaangażowania jednostki notyfikowanej. Producent sporządza dokumentację techniczną urządzenia oraz stosuje środki pozwalające zapewnić, że w procesie produkcji urządzenia została zachowana jego zgodność z ww. dokumentacją techniczną oraz wymaganiami określonymi w dyrektywie. Producent umieszcza na urządzeniu znak CE i wystawia pisemną deklarację zgodności. Sporządzona dokumentacja techniczna powinna zawierać elementy wymienione poniżej oraz być przechowywana, w celach kontrolnych, przez 10 lat od daty wyprodukowania ostatniego wyrobu.

Przekazanie dokumentacji technicznej do jednostki notyfikowanej – producent sporządza dokumentację techniczną urządzenia, którą z kolei przekazuje jednostce notyfikowanej, w celu przechowania. Jedyną odpowiedzialność za zawartość dokumentacji ponosi producent, jednostka nie ocenia zawartości merytorycznej ani ilościowej przekazanej dokumentacji. Dlatego też ważnym jest zwrócenie uwagi na zachowanie wszystkich istotnych elementów, które powinny znaleźć się w dokumentacji, a szczególności:

- opis ogólny urządzenia;

- projekt koncepcyjny konstrukcji oraz rysunki i schematy (elementów, podzespołów, obwodów itp.);

- opisy i wyjaśnienia niezbędne do zrozumienia zamieszczonych rysunków i schematów;

- wykaz norm zharmonizowanych zastosowanych w całości lub częściowo, a w przypadku braku ich zastosowania opis rozwiązań przyjętych w celu spełnienia zasadniczych wymagań dyrektywy;

- wyniki przeprowadzonych analiz, badań, obliczeń projektowych;

- protokoły badań (jeśli wykonywano);

- Deklarację Zgodności;

Weryfikacja produkcji jednostkowej Moduł IX (zał. 1 pkt. 7 rozporządzenia) - jednostka notyfikowana bada pojedyncze urządzenie lub system ochronny, przeprowadza badania określone w normach zharmonizowanych, jeżeli one istnieją, lub w normach europejskich, międzynarodowych lub krajowych, albo przeprowadza równoważne badania, aby zapewnić zgodność z odpowiednimi wymaganiami dyrektywy 94/9/WE i wydaje certyfikat zgodności.

NAJNOWSZE INFORMACJE O SCHEMACIE IECEX NA GIGCERT.COM

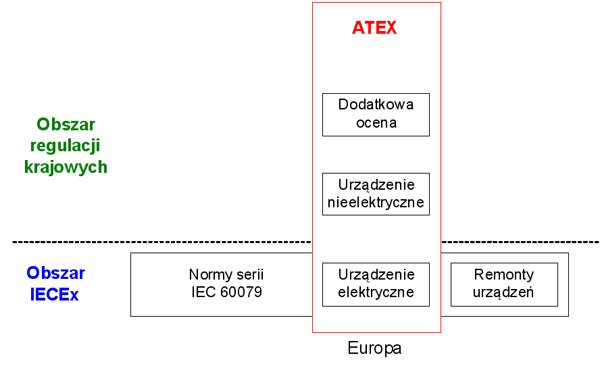

Rys. Porównanie zakresów schematu IECEx oraz dyrektywy ATEX.

Rys. Porównanie zakresów schematu IECEx oraz dyrektywy ATEX.

- przejrzysty system certyfikacji;

- według najnowszych norm IEC;

- certyfikacja kompletna (badania urządzenia oraz ocena systemu produkcji w tym samym czasie).

- dostęp do bazy wydanych certyfikatów on-line;

- kontrola nad stanem certyfikacji danego urządzenia (zawsze dostępna najnowsza wersja certyfikatu)

- łatwy i przejrzysty nadzór nad wydanym certyfikatem (możliwość zawieszenia oraz cofnięcia certyfikatu on-line).